Sistemi gestionali di produzione

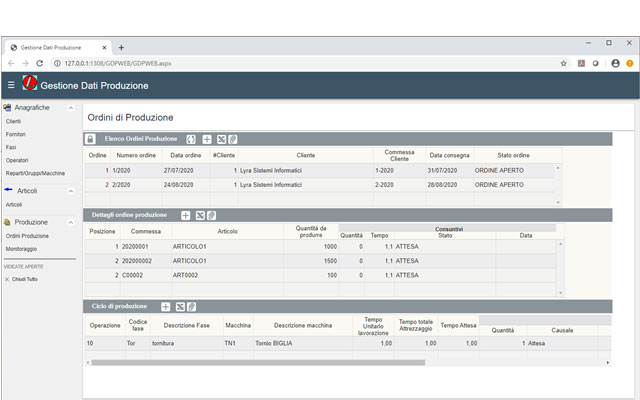

GDP MES

Rappresenta la piattaforma informatica per la gestione della produzione nelle aziende manifatturiere metalmeccaniche.

Il sistema è modulare e personalizzabile sulle reali esigenze del cliente; permette la gestione delle distinte base, cicli di lavoro, lancio in produzione, carico macchine, gestione magazzini.

Il sistema si integra a GDP Monitor per il rilevamento automatico delle attività sui macchinari monitorati. Uno specifico modulo permette di gestire la raccolta dati di produzione effettuata attraverso la lettura di codici a barre presenti sugli ordini di lavorazione, realizzando così un completo sistema di controllo avanzamento produzione.

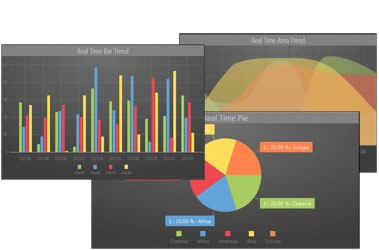

GDP Monitor

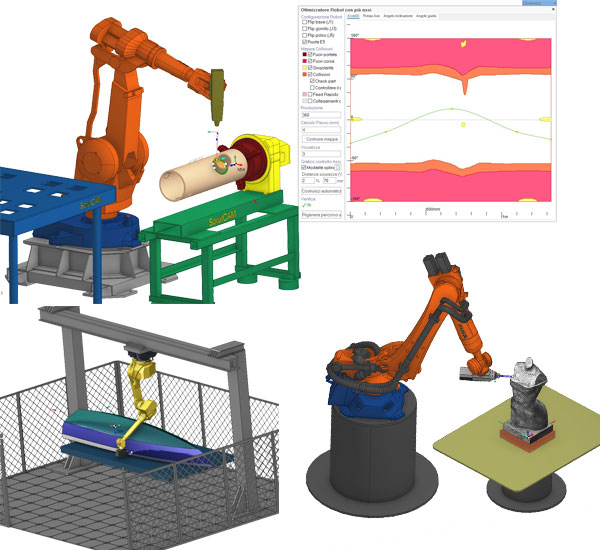

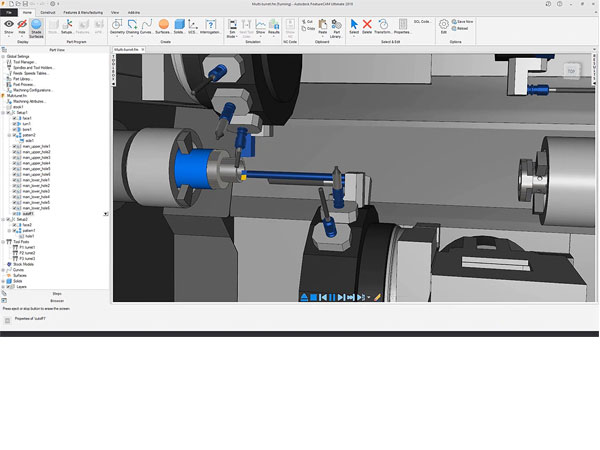

Sistema di monitoraggio che permette l'acquisizione e la gestione di dati di:

- produzione (macchine utensili a CN, linee di produzione,celle,robot)

- collaudo e test (banchi di misura e collaudo)

- energetici ( energia elettrica, acqua, gas , aria)

GDP Monitor si basa sia su sistemi proprietari, sia sulla piattaforma di sviluppo WEBAccess della società Advantech, e permette il monitoraggio dei più diffusi controlli numerici e/o PLC, utilizzando i protocolli e i bus di campo più diffusi.

I dati così raccolti sono resi disponibili al management aziendale, tramite report e dashboard personalizzate.

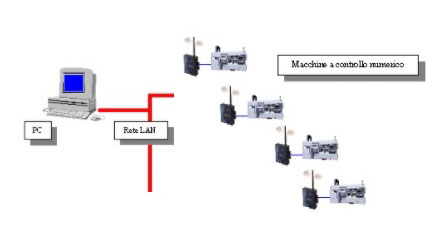

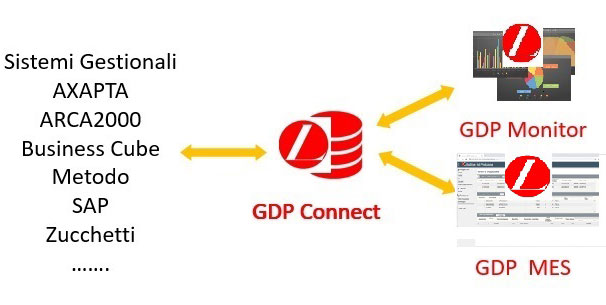

GDP Connect

E’ il sistema di gestione della interfaccia tra i moduli GDP Monitor o GDP Mes , e i più diffusi sistemi gestionali di produzione (Axapta, Arca , Business Cube, Metodo, Sap , Zucchetti, etc…).

Permette di interconnettere,trasferendo le informazioni in modo bidirezionale,il sistema logistico aziendale con i dati di produzione sul campo,implementando i requisiti richiesti dalla legge “Industria 4.0”.

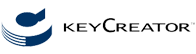

ToolRoom

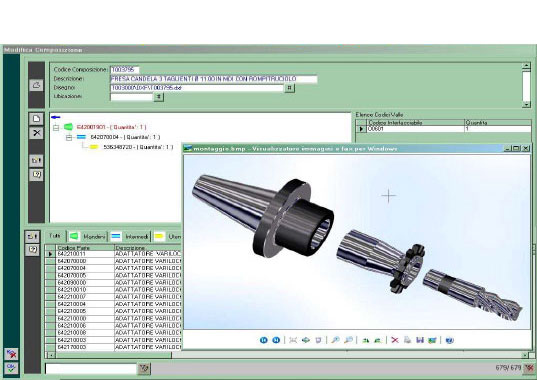

Sistema per la gestione tecnologica, logistica ed amministrativa dell’ utensileria.

Il sistema gestisce la classificazione dei singoli componenti (mandrini, intermedi, cartucce, utensili, inserti…) secondo più regole es.: Codifica Fornitore, Codifica ISO, Codifica Disegno o una Codifica Utente completamente personalizzabile gestita come codice parlante.

Permette al tecnologo di definire le regole di interfacciabilità tra i vari componenti dell’utensile da assemblare; e secondo tali regole effettua l’assemblaggio dell’ assieme.

Il sistema permette inoltre la gestione di file grafici in formato raster e vettoriale.

Viene effettuata la gestione delle quantità a magazzino, con i collegamenti ai software gestionali per l’eventuale riordino delle parti in sottoscorta, e l’interfacciamento a magazzini automatici.

Presetting e gestione Balluff

Tramite il collegamento con macchine di misura (ad. esempio Speroni, Zoller ….), viene gestito il presetting degli utensili; queste informazioni possono essere scritte, tramite l’opportuno modulo di gestione, su identificatori RFID tipo Balluff.

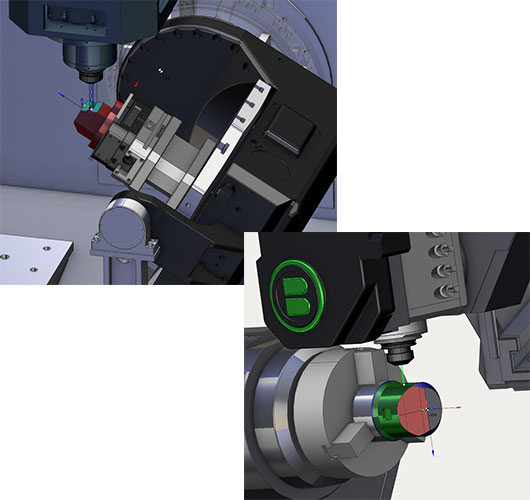

Gestione Magazzini Utensili

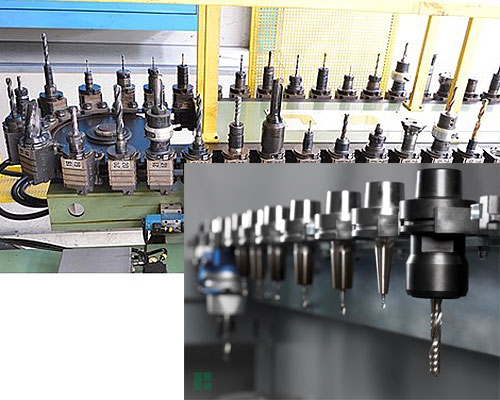

E’ il sistema preposto alla gestione dei singoli magazzini delle macchine utensili a CN.

L’ aggiornamento fisico del magazzino utensili delle macchine a controllo numerico è una attività che viene effettuata sistematicamente , al fine di poter disporre degli utensili necessari alle lavorazioni da effettuare.

Il sistema permette di gestire in tempo reale lo stato del magazzino ; analizzando i successivi programmi di lavorazione , effettua un confronto tra gli utensili necessari e quelli attualmente caricati nel magazzino utensili, evidenziando gli utensili comuni, mancanti, inutilizzati, ed i posti disponibili nel magazzino.

Permette quindi di ottimizzare l’ aggiornamento fisico del magazzino stesso , riducendo al minimo l’ attività di attrezzaggio , con un notevole risparmio di tempo e riduzione di possibili errori.

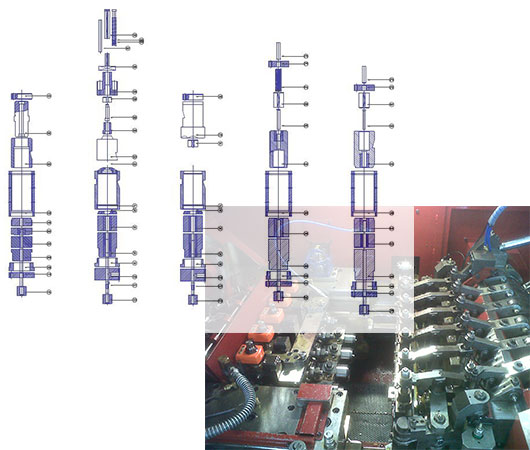

Gestione Attrezzature Stampaggio a Freddo

E' un sistema nato per gestire le fasi di preparazione degli stampi assemblati per la produzione di particolari su presse per stampaggio a freddo. Le principali funzionalità sono le seguenti:

- Gestisce la distinta base dei componenti dello stampo

- Effettua la composizione analitica e grafica dello stampo ( con l'evidenziazione delle stazioni suddivise in matrice e punzone) al fine di facilitarne l'assemblaggio

- Verifica le differenti parti sullo stampo in uso (o su stampi precedentemente montati)

- Interfaccia un eventuale magazzino automatico per il prelievo dei componenti necessari

- Interfaccia il software gestionale per segnalare eventuali scorte critiche di componenti

- Gestisce il disassemblaggio degli stampi ed il conseguente caricamento dei componenti a magazzino

- Genera una serie di reports e statistiche sull'effettivo utilizzo di parti dello stampo, movimentazioni, tempi di utilizzo, rottamazioni di componenti